摘要:針對傳統(tǒng)有機(jī)肥發(fā)酵方式設(shè)施設(shè)備簡陋、效率低、能耗高、發(fā)酵不徹底且容易造成固液氣環(huán)境二次污染的問題,設(shè)計了一種畜禽糞便高溫快速發(fā)酵裝備。簡述了畜禽糞便全封閉快速自動化腐熟工藝流程及工作原理,對發(fā)酵裝備的整機(jī)結(jié)構(gòu)、發(fā)酵罐主體結(jié)構(gòu)、攪拌系統(tǒng)等關(guān)鍵部件進(jìn)行了設(shè)計、計算及有限元分析。結(jié)合發(fā)酵工藝要求,以含水率為55%的牛糞為原料,對罐體內(nèi)物料溫度分布及均勻性進(jìn)行了試驗(yàn)分析,并對發(fā)酵產(chǎn)物進(jìn)行了測試。試驗(yàn)與測試結(jié)果表明:在設(shè)備入料后第4天,罐體內(nèi)物料平均溫度為64.81℃,溫度均勻性變異系數(shù)為1%;經(jīng)發(fā)酵裝備生產(chǎn)出的有機(jī)肥有機(jī)質(zhì)質(zhì)量分?jǐn)?shù)為53.5%、總養(yǎng)分質(zhì)量分?jǐn)?shù)為5.36%、蛔蟲卵死亡率為100%、糞大腸菌群數(shù)在2個/g以內(nèi),均達(dá)到國家有機(jī)肥料行業(yè)標(biāo)準(zhǔn)。

關(guān)鍵詞:畜禽糞便;有機(jī)肥;高溫快速發(fā)酵;發(fā)酵罐;有限元分析

引言

隨著產(chǎn)業(yè)結(jié)構(gòu)的調(diào)整和畜禽養(yǎng)殖業(yè)的不斷發(fā)展,規(guī)?;⒓s化養(yǎng)殖場逐年增加,推動了我國畜牧業(yè)現(xiàn)代化進(jìn)程,但也導(dǎo)致了畜禽糞便排放密度的增加,大量糞便等廢棄物對養(yǎng)殖環(huán)境的空氣、土壤、水質(zhì)等造成了嚴(yán)重污染。

第一次全國污染源普查動態(tài)更新數(shù)據(jù)顯示,規(guī)?;笄蒺B(yǎng)殖糞便年產(chǎn)量2.43億t,尿液年產(chǎn)量1.63億t,2010年我國畜禽養(yǎng)殖業(yè)主要水污染物排放量中化學(xué)需氧量、NH3-N排放量分別是當(dāng)年工業(yè)源排放量的3.23、2.3倍,分別占全國污染物排放總量的45%、25%,已成為環(huán)境污染的主要來源。

畜禽糞便傳統(tǒng)發(fā)酵生產(chǎn)有機(jī)肥技術(shù)含量低,質(zhì)量參差不齊,槽式和堆置發(fā)酵方式占地面積大,臭味大,除臭成本高。因缺乏標(biāo)準(zhǔn)化管理,時常出現(xiàn)發(fā)酵不徹底造成肥料燒苗現(xiàn)象。同時規(guī)模養(yǎng)殖場、有機(jī)肥廠畜禽糞便處理工藝落后、設(shè)施簡陋,環(huán)境污染嚴(yán)重,急需工藝和設(shè)備創(chuàng)新。

為此,本文提出一種畜禽糞便高溫快速發(fā)酵裝備的設(shè)計方案,通過畜禽糞便全封閉快速自動化腐熟工藝,使廢棄物中的有機(jī)質(zhì)進(jìn)行快速生物分解、發(fā)酵,轉(zhuǎn)化成有機(jī)肥料,最終實(shí)現(xiàn)有機(jī)廢物的資源化利用,解決畜禽養(yǎng)殖污染問題。

1 總體設(shè)計

1.1 畜禽糞便全封閉快速自動化腐熟工藝

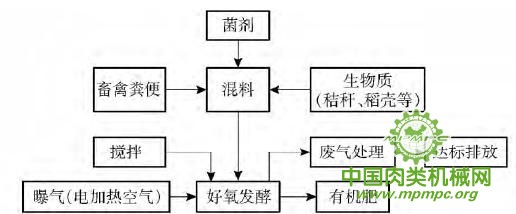

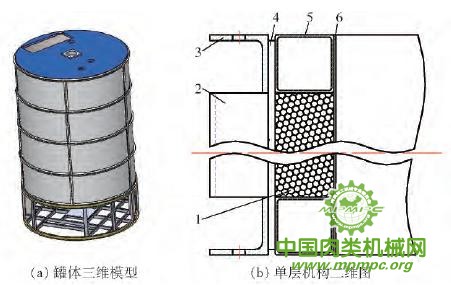

將畜禽糞便等有機(jī)廢棄物與生物質(zhì)(含水率55%~65%)、生物發(fā)酵菌群混合,通過對發(fā)酵環(huán)境溫度、水分、需氧量的調(diào)節(jié),使廢棄物中的有機(jī)質(zhì)進(jìn)行快速生物分解、發(fā)酵,7~10d轉(zhuǎn)化成有機(jī)肥料,同時對發(fā)酵產(chǎn)生的廢氣進(jìn)行收集處理,達(dá)標(biāo)后排放,最終實(shí)現(xiàn)資源化利用。畜禽糞便全封閉快速自動化腐熟工藝如圖1所示。

圖1 畜禽糞便高溫好氧發(fā)酵工藝流程

1.2 畜禽糞便高溫好氧發(fā)酵罐結(jié)構(gòu)設(shè)計與工作原理

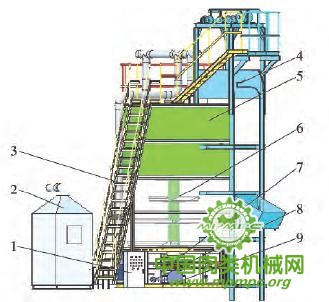

畜禽糞便高溫好氧發(fā)酵罐是將畜禽糞便、秸稈等有機(jī)廢物進(jìn)行高溫好氧發(fā)酵的一體化設(shè)備,主要由發(fā)酵罐體系統(tǒng)、液壓傳動系統(tǒng)、主軸攪拌系統(tǒng)、上料系統(tǒng)、加熱系統(tǒng)、送氧系統(tǒng)、尾氣處理系統(tǒng)及控制系統(tǒng)組成。高溫好氧發(fā)酵罐結(jié)構(gòu)示意圖如圖2所示。

圖2 畜禽糞便高溫好氧發(fā)酵罐結(jié)構(gòu)示意圖

1.控制系統(tǒng) 2.尾氣處理系統(tǒng) 3.觀察及防護(hù)裝置 4.上料系統(tǒng) 5.發(fā)酵罐系統(tǒng) 6.主軸攪拌系統(tǒng) 7.液壓傳動系統(tǒng) 8.加熱系統(tǒng) 9.送氧系統(tǒng)

高溫好氧發(fā)酵罐工作過程分為升溫、持續(xù)高溫、降溫3個階段。調(diào)配好的物料進(jìn)入發(fā)酵罐內(nèi),在微生物菌劑的作用下,1~2d內(nèi)快速分解,自身分解產(chǎn)生的熱量再加上設(shè)備輔助加熱系統(tǒng)將電加熱空氣向罐體內(nèi)曝氣的作用,物料溫度快速升高,最高達(dá)到80℃;在主軸攪拌系統(tǒng)、加熱系統(tǒng)、送氧系統(tǒng)、控制系統(tǒng)協(xié)同工作的作用下,發(fā)酵罐內(nèi)物料處于最佳發(fā)酵環(huán)境,溫度維持在60~70℃,持續(xù)5~6d,使物料充分發(fā)酵分解;當(dāng)分解速度逐漸減慢時,溫度開始下降,經(jīng)1~2d溫度降至40℃左右,物料發(fā)酵完畢;整個發(fā)酵過程持續(xù)7~10d,底層物料在攪拌軸的作用下通過出料口進(jìn)行出料,上料系統(tǒng)再向發(fā)酵罐內(nèi)補(bǔ)充原料,以此循環(huán)運(yùn)行。

2 關(guān)鍵部件設(shè)計與分析

根據(jù)發(fā)酵工藝要求和工作條件,畜禽糞便高溫好氧發(fā)酵罐的設(shè)計要求為:發(fā)酵形式為好氧發(fā)酵;結(jié)構(gòu)形式為立式;發(fā)酵罐有效容積為30m3;入料含水率在55%~65%之間。

2.1 發(fā)酵罐主體外形尺寸設(shè)計

物料在發(fā)酵過程中會產(chǎn)生氣體,因此物料不能全部裝滿,罐體容積為

式中 V——罐體容積,m3

η——物料填充系數(shù),取0.95

Ve——罐體有效容積,m3

求得V=31.6m3,取罐體容積V為32m3。

發(fā)酵罐體需保溫并耐腐蝕,罐體結(jié)構(gòu)設(shè)計為5層分段式圓柱結(jié)構(gòu),其中最底層為機(jī)械室,各層之間用螺栓連接,罐體設(shè)計為雙壁結(jié)構(gòu),兩壁間填充保溫材料,內(nèi)壁選用304號不銹鋼,外壁選用普通碳素結(jié)構(gòu)鋼。罐體尺寸滿足公式

式中 D——罐體內(nèi)徑,m

H——罐體高度,m

發(fā)酵罐高徑比為1.7~2.5、并考慮到罐體穩(wěn)定性,選取高徑比為1.2。則D為3.2m,H為4m,機(jī)械室高度1m。則罐體總高為5m。

2.2 發(fā)酵罐罐體結(jié)構(gòu)設(shè)計與分析

2.2.1 最小壁厚設(shè)計

儲料頂面為平頂時的側(cè)壓力p為

P=(1-Kf)KPgz (3)

f=tanα (5)

式中 k——側(cè)壓力系數(shù)

f——儲料與倉壁的摩擦因數(shù)

ρ——儲料密度,kg/m3

g——重力加速度,m/s2

φ——儲料的內(nèi)摩擦角,(°)

α——儲料的外摩擦角,(°)

z——距離儲料頂面的深度,m

堆肥內(nèi)摩擦角的正切值tanφ隨著含水率的減小而增大,含水率在49.21%時,tanφ為0.0591;含水率在51.15%時,tanφ為0.0481;設(shè)備要求物料含水率為55%~65%,按含水率為55%計,堆肥內(nèi)摩擦角的正切值tanφ取0.04,可得內(nèi)摩擦角φ約為2.29°。外摩擦角通常為0~1倍的內(nèi)摩擦角,取外摩擦角α為1.145°~2.29°;儲料密度ρ取620. 82 kg/m3;g取9.8m/s2;發(fā)酵罐料倉高度為4m,則k=0.92,f=0.02~0.04,p=21.57~21.98kPa。

發(fā)酵罐壁厚計算公式為

(6)

(6) 式中φ——焊接接頭系數(shù)

δ——發(fā)酵罐壁厚,mm

?。?sigma;]——材料的許用應(yīng)力,MPa

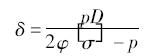

罐體內(nèi)壁選用304號不銹鋼,許用應(yīng)力[σ]=137 MPa,φ取0.5°。將式(3) 計算得到的p代入式(6),計算得最小壁厚δ=0.5mm,考慮到不銹鋼板的厚度負(fù)偏差及焊合工藝,內(nèi)壁選用厚度為1mm的304號不銹鋼板。外層碳鋼不承受側(cè)壓力,主要承受上層罐體的重力,選用6mm普通碳素結(jié)構(gòu)鋼板。罐體結(jié)構(gòu)如圖3所示。

圖3 罐體結(jié)構(gòu)示意圖

1.保溫材料2.外壁支撐板3.連接環(huán)板4.外壁5.內(nèi)方管6.內(nèi)壁

2.2.2 罐體強(qiáng)度分析

罐體主要受物料側(cè)壓力外,還承受上方3層罐體的重力載荷,由式(3)可知,最底層內(nèi)壁受物料側(cè)壓力最大,為21.98kPa,上方3層罐體重力載荷為14.7kN。將建立的三維模型進(jìn)行有限元分析,對有限元模型施加約束條件和載荷,并進(jìn)行求解運(yùn)算,罐體有限元分析應(yīng)力分布和位移云圖如圖4(略)。

由圖4可知,罐體變形最大位置在內(nèi)壁接口處,為0.14mm,罐體所受的最大應(yīng)力分布在內(nèi)壁下端與內(nèi)方管焊接處,為16.09MPa。取安全系數(shù)為1.5,經(jīng)查,304號不銹鋼板屈服強(qiáng)度為205MPa以上,遠(yuǎn)大于罐體所受的最大應(yīng)力,罐體強(qiáng)度能夠滿足工作要求。

2.3 攪拌系統(tǒng)與供氧系統(tǒng)設(shè)計與分析

為保證物料好氧發(fā)酵充分、均勻,罐體內(nèi)需供氧并攪拌,供氧系統(tǒng)與攪拌系統(tǒng)應(yīng)一體設(shè)計??諝饧訜岷笥晒娘L(fēng)機(jī)將其送入攪拌軸腔體,攪拌系統(tǒng)由液壓系統(tǒng)驅(qū)動,攪拌的同時將氧氣送入罐體內(nèi)。供氧路線如圖5所示。

圖5 供氧路線圖

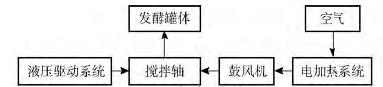

2.3.1 葉片結(jié)構(gòu)設(shè)計

攪拌系統(tǒng)與供氧系統(tǒng)相連通,主要作用是:攪拌物料混合均勻并使其與氧氣充分接觸,使發(fā)酵更徹底;將供氧系統(tǒng)提供的氧氣輸送到罐體內(nèi),保證糞便發(fā)酵的需氧量;調(diào)節(jié)罐內(nèi)溫度、氧氣濃度;出料時能輔助設(shè)備出料。

單根攪拌軸每旋轉(zhuǎn)360°,物料沿軸向行程不小于攪拌筒軸向空間長度。若以n 表示單根軸上攪拌臂數(shù)目( 攪拌葉片數(shù)目),θ表示相鄰攪拌臂之間的相位角,則nθ≥360°,一般情況下,360°≤nθ≤720°。

攪拌葉選用推進(jìn)式攪拌葉,數(shù)量5層共12個,各層葉片數(shù)量從下往上依次為3、3、2、2、2。攪拌葉片為45號鋼板焊接后鍍鋅而成,每層攪拌葉片均勻分布,進(jìn)風(fēng)口端與攪拌軸焊接,第2層與第1層相鄰兩個葉片間的相位角為60°,第3層與第2層相鄰葉片間的相位角為30°,第3、4、5 層相鄰葉片間的相位角為60°。其中第1、第2層后背板上開有出氣孔,為物料提供氧氣。攪拌葉三維結(jié)構(gòu)如圖6所示。

圖6 攪拌葉三維結(jié)構(gòu)示意圖

2.3.2 攪拌軸設(shè)計

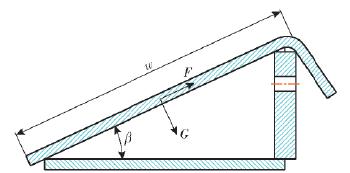

攪拌軸主要受兩個力的作用,一是攪拌時受到阻力與摩擦力F,二是物料重力載荷作用在垂直于葉片表面的分力載荷G,受力分析圖如圖7所示。

圖7 葉片受力分析圖

通過公式計算攪拌軸受到的力矩,再計算攪拌軸的最小直徑。攪拌軸在轉(zhuǎn)動過程中需要克服由物料對葉片產(chǎn)生的摩擦力矩和物料垂直于葉片表面的重力載荷產(chǎn)生的力矩,每個葉片產(chǎn)生的力矩為

式中β——葉片斜面板與底板夾角,( °)

w——葉片寬度,m

l——葉片長度,m

h——葉片上方物料高度,m

μ——物料和葉片間的摩擦因數(shù),取0.1

x——葉片長度方向上的積分變量

取β=30°,w = 0.27m,l=1.6m,各層葉片與物料上平面的距離依次為h1=3.6m,h2=3m,h3=2.4m,h4=1.751 m,h5=1.13m。由式(7)計算攪拌軸所受總扭矩為T=76402.36 N·m。

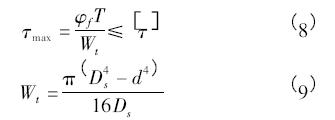

攪拌機(jī)械中實(shí)心軸受彎曲、扭轉(zhuǎn)時,攪拌軸中間部分的材料并沒有得到充分利用,而且增加了設(shè)備重量,因此,攪拌軸設(shè)計為空心軸,采用45號鋼,許用扭轉(zhuǎn)切應(yīng)力[τ]為30MPa,圓軸扭轉(zhuǎn)時的強(qiáng)度條件為

式中 Wt——抗扭截面系數(shù)

式中 Wt——抗扭截面系數(shù) φf——安全系數(shù)

Ds——攪拌軸外徑,mm

d——攪拌軸內(nèi)徑,mm

φf取2,許用扭轉(zhuǎn)切應(yīng)力[τ]為30 MPa,取Ds為1.5,計算得d≥212mm取d為215mm,Ds為325mm。

攪拌裝置主要由攪拌軸、法蘭盤、攪拌葉、連接板組成,攪拌葉片通過連接板與攪拌軸焊接在一起,攪拌軸設(shè)計為3段組合式,每段通過法蘭盤連接。通過計算結(jié)果建立攪拌軸系統(tǒng)三維模型,如圖8所示。

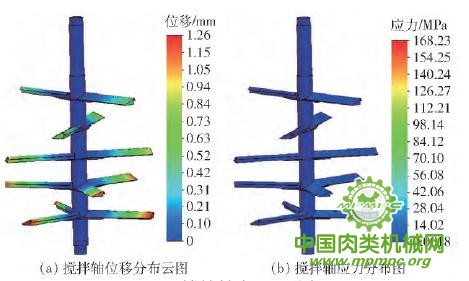

2.3.3 攪拌軸強(qiáng)度分析

攪拌軸在轉(zhuǎn)動過程承受扭矩為76402.36N·m,同時還承受物料對每個葉片斜面產(chǎn)生的垂直載荷,將建立的三維模型進(jìn)行有限元分析,對有限元模型施加約束條件和載荷,并進(jìn)行求解運(yùn)算,罐體有限元分析應(yīng)力分布和位移云圖如圖9所示。

圖8 攪拌軸三維結(jié)構(gòu)示意圖

圖9 攪拌軸有限元分析

由圖9可知,攪拌葉中部向端部逐漸增大,攪拌軸變形最大位置在攪拌葉端部,最大變形量為1.26 mm,攪拌軸所受的最大應(yīng)力分布在扭矩施加處,為168.23 MPa。經(jīng)查,45號鋼屈服強(qiáng)度為355MPa以上,遠(yuǎn)大于攪拌軸所受的最大應(yīng)力,通過有限元軟件計算得出的結(jié)果可知,攪拌軸強(qiáng)度能夠滿足工作要求。

3 試驗(yàn)分析

3.1 試驗(yàn)條件

根據(jù)畜禽糞便全封閉快速腐熟工藝,試驗(yàn)于2017年5月20日在河北省某奶牛養(yǎng)殖場進(jìn)行,試驗(yàn)原料為牛糞,含水率為55%,環(huán)境溫度25℃,設(shè)備入料后第4天(2017年5月24日),設(shè)備運(yùn)行方式為間歇式運(yùn)動,運(yùn)行20min,停止60min。

3.2 試驗(yàn)方法

對罐體內(nèi)物料進(jìn)行垂直攪拌軸方向3個深度層面、每個層面9個測試點(diǎn)的溫度測試。垂直攪拌軸方向上,C層距離罐體底板0.5m,B層距離罐體底板1.7 m,A層距離罐體底板2.9m;每個層面上9個測試點(diǎn)分布為:外側(cè)5個測試點(diǎn)均勻分布在直徑為2.65m的圓上,內(nèi)側(cè)4個測試點(diǎn)均勻分布在直徑為1m的圓上,如圖10(略)。

3.3 試驗(yàn)結(jié)果與分析

溫度測試結(jié)果如表1 所示。

參考FDA《混合均勻性取樣和評價指南》研究結(jié)果:混合設(shè)備可接受標(biāo)準(zhǔn)為所有結(jié)果的變異系數(shù)在5.0%以內(nèi);每個點(diǎn)的值應(yīng)在平均結(jié)果的±10%范圍內(nèi)。

由測試結(jié)果可知,A 層平均溫度為64.86℃,B層平均溫度為65.14℃,C層平均溫度為64.43℃;測試點(diǎn)平均溫度為64.81℃,A、B、C層變異系數(shù)為1%,均小于5.0%;畜禽糞便高溫好氧發(fā)酵罐溫度、均勻性符合設(shè)計結(jié)果。

表1 溫度測試結(jié)果

| 層號 | 測試點(diǎn)序號 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| A | 64.8 | 63.8 | 64.9 | 64.7 | 64.5 | 65.2 | 65.4 | 65.1 | 65.3 |

| B | 65.1 | 64.6 | 64.8 | 64.3 | 64.9 | 65.6 | 65.8 | 65.5 | 65.7 |

| C | 64.8 | 63.1 | 63.3 | 64.4 | 64.2 | 64.8 | 65.1 | 64.9 | 65.3 |

3.4 裝備能耗與發(fā)酵產(chǎn)物品質(zhì)分析

發(fā)酵裝備入料后運(yùn)行9d(2017年5月20日至28日),下層物料溫度基本恒定在40℃時,物料發(fā)酵完畢,底層物料在攪拌軸的作用下通過出料口進(jìn)行出料,設(shè)備耗電1021kW·h,對發(fā)酵產(chǎn)物進(jìn)行取樣測試。測試結(jié)果如表2所示。

從表2可以得出,經(jīng)發(fā)酵裝備生產(chǎn)出的有機(jī)肥、有機(jī)質(zhì)、總養(yǎng)分含量均優(yōu)于NY525—2012《有機(jī)肥料》標(biāo)準(zhǔn)規(guī)定,蛔蟲卵死亡率及糞大腸菌群數(shù)均控制在NY884—2012標(biāo)準(zhǔn)允許范圍內(nèi)。

表2 發(fā)酵產(chǎn)物的測試結(jié)果

| 參數(shù) | 標(biāo)準(zhǔn)值 | 測試值 |

| 有機(jī)質(zhì)質(zhì)量分?jǐn)?shù)(以干基計)/% | ≥30 | 53.5 |

| 酸堿度(PH值) | 5.5~8.0 | 6.9 |

| 水分(鮮樣)的質(zhì)量分?jǐn)?shù)/% | ≤30 | 22.6 |

| 總養(yǎng)分(N+P2O5+K2O)質(zhì)量分?jǐn)?shù)(以干基計)/% | ≥5.0 | 5.36 |

| 總氮(N)質(zhì)量分?jǐn)?shù)(以干基計)/% | 2.03 | |

| 總磷(P2O5)質(zhì)量分?jǐn)?shù)(以干基計)/% | 1.47 | |

| 總鉀(K2O)質(zhì)量分?jǐn)?shù)(以干基計)/% | 1.86 | |

| 蛔蟲卵死亡率/% | ≥95 | 100 |

| 糞大腸菌群數(shù)/(個.g¹) | ≤100 | <2 |

4 結(jié)論

(1)設(shè)計了一種畜禽糞便高溫好氧發(fā)酵罐,通過對發(fā)酵環(huán)境溫度、水分、需氧量的調(diào)節(jié),使發(fā)酵罐內(nèi)物料溫度維持在60~70℃,使廢棄物中的有機(jī)質(zhì)進(jìn)行快速生物分解、發(fā)酵,轉(zhuǎn)化成有機(jī)肥料,最終實(shí)現(xiàn)有機(jī)廢物的資源化利用。

(2)結(jié)合發(fā)酵罐實(shí)際工作狀況,對發(fā)酵罐關(guān)鍵部件(罐體結(jié)構(gòu)、攪拌軸、攪拌葉片)進(jìn)行了設(shè)計計算,確定了罐體和攪拌軸結(jié)構(gòu)尺寸以及葉片布置形式。

(3)依據(jù)畜禽糞便好氧發(fā)酵工藝,以含水率為55%的牛糞為原料,對罐體內(nèi)物料溫度均勻性進(jìn)行了試驗(yàn)分析,并對發(fā)酵產(chǎn)物進(jìn)行了測試,結(jié)果表明:設(shè)備入料后第4天,罐體內(nèi)物料平均溫度為64.81℃,溫度均勻性變異系數(shù)為1%;經(jīng)發(fā)酵裝備生產(chǎn)出的有機(jī)肥的有機(jī)質(zhì)質(zhì)量分?jǐn)?shù)為53.5%、總養(yǎng)分質(zhì)量分?jǐn)?shù)為5.36%、蛔蟲卵死亡率為100%、糞大腸菌群數(shù)在2個/g以內(nèi),均達(dá)到國家有機(jī)肥料行業(yè)標(biāo)準(zhǔn)。