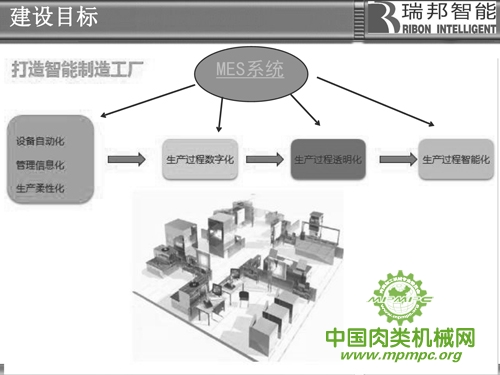

隨著我國加工制造業(yè)科技的進步,自動化生產(chǎn)、智能化管理的應(yīng)用越來越廣泛,它也是我們?nèi)忸惍a(chǎn)業(yè)轉(zhuǎn)型升級的技術(shù)核心。怎樣為用戶提供成套的系統(tǒng)化和自動化的技術(shù)設(shè)備,怎樣打造智能化的肉類食品加工廠,實現(xiàn)設(shè)備的自動化、管理的信息化、生產(chǎn)的柔性化,也就是生產(chǎn)過程的數(shù)字化、透明化,最終實現(xiàn)生產(chǎn)過程的智能化。這就是肉類食品生產(chǎn)加工過程中的一個MES系統(tǒng)。這個系統(tǒng)已經(jīng)在很多行業(yè)中成功應(yīng)用,如汽車、電子、煙草行業(yè)等等,但在我國的食品行業(yè)中接觸和應(yīng)用的卻很少。

MES系統(tǒng)是一個做為加工企業(yè)生產(chǎn)加工過程的執(zhí)行管理系統(tǒng),是一套面向制造企業(yè)車間執(zhí)行層的生產(chǎn)信息化管理系統(tǒng)。它可以為企業(yè)提供包括數(shù)據(jù)管理、計劃排程管理、生產(chǎn)調(diào)度管理、庫存管理、質(zhì)量管理、人力資源管理、設(shè)備管理、工具工裝管理、采購管理、成本管理、項目看板管理、生產(chǎn)過程控制、底層數(shù)據(jù)集成分析、上層數(shù)據(jù)集成分解的一系列管理模塊。它能為我們?nèi)忸愂称芳庸て髽I(yè)打造一個扎實、可靠、全面、可行的制造協(xié)同管理平臺,可以與ERP系統(tǒng)有效對接,對接后實現(xiàn)整體制造加工過程的智能化。

在我國傳統(tǒng)的中式食品加工企業(yè)普遍存在著以下問題:

一、產(chǎn)品品種多,單體產(chǎn)量小,需要經(jīng)常改變產(chǎn)品結(jié)構(gòu);

二、難以把握目前原材料庫以及各工序線上的每種產(chǎn)品數(shù)量各是多少,要分批供應(yīng)給哪些客戶;

三、難把握生產(chǎn)線和加工設(shè)備有多少時間在生產(chǎn),多少時間在停轉(zhuǎn)和空轉(zhuǎn);影響能源設(shè)備生產(chǎn)潛能的最主要原因是設(shè)備故障?調(diào)度失誤?材料供應(yīng)?工人操作?還是工藝不合理?

四、難在動態(tài)的對產(chǎn)品質(zhì)量數(shù)據(jù)自動進行統(tǒng)計和分析,精確區(qū)分產(chǎn)品質(zhì)量的隨機波動與異常波動;

五、難在對各環(huán)節(jié)中產(chǎn)品的損耗進行有效統(tǒng)計計算;

六、產(chǎn)品在各加工環(huán)節(jié)的實時跟蹤,產(chǎn)品追溯難以實現(xiàn)。

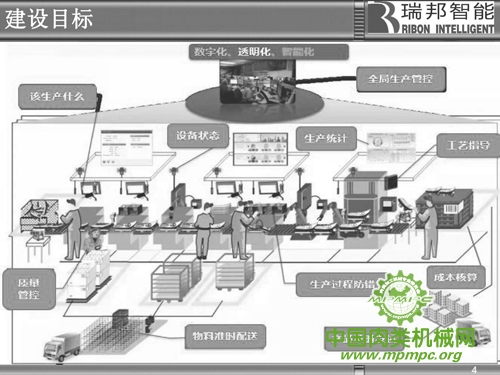

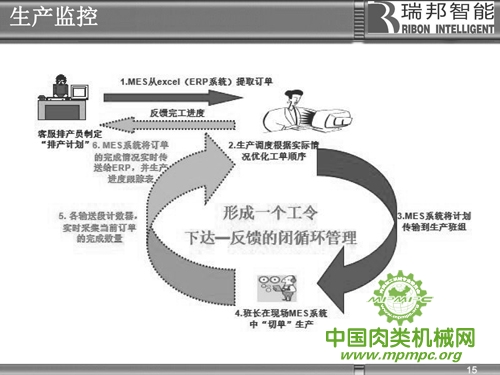

因此為了提高企業(yè)的綜合竟爭力,隨著精益生產(chǎn)理論的推進,企業(yè)需要一套高度精細化和智能化的制造執(zhí)行系統(tǒng)與整套設(shè)備的有效配合來控制整個生產(chǎn)過程,以使企業(yè)向生產(chǎn)制造柔性化和管理精細化方向發(fā)展。提高市場應(yīng)對的實時性和靈活性,降低不良品率,改善生產(chǎn)線的運行效率,降低生產(chǎn)次品,實現(xiàn)產(chǎn)品的全程可追溯,使生產(chǎn)達到以下圖的管理狀態(tài):

浙江瑞邦智能裝備股份有限公司經(jīng)過幾年的市場研發(fā),開發(fā)了一套適合食品加工企業(yè)使用的MES生產(chǎn)信息化管理系統(tǒng),通過該系統(tǒng)與我公司自動化清洗設(shè)備、自動化輸送設(shè)備的有效銜接,可初步實現(xiàn)智能化生產(chǎn),下面結(jié)合具體的案例分析:

傳統(tǒng)中式鹵制產(chǎn)品的典型加工工藝,從原料接收→原料解凍→鹵制熟化→成品冷卻→一次包裝→二次包裝→成品入庫→成品發(fā)貨。

為實現(xiàn)生產(chǎn)過程的自動化,達到下圖所示的要求首先對加工工藝需進一步細化。

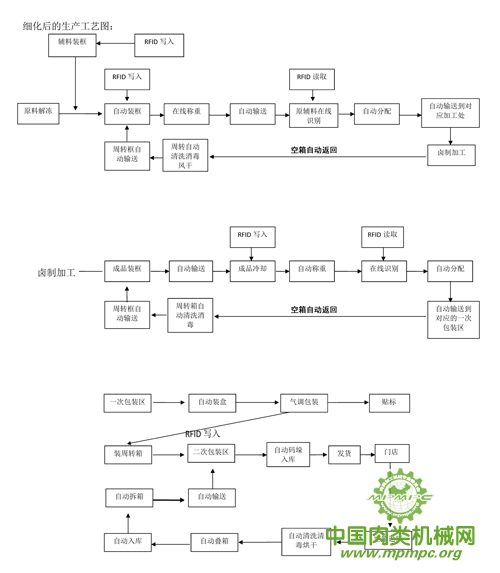

細化后的生產(chǎn)工藝圖:

從以上細化工藝來看,除了加工車間的各處單機設(shè)備以外增加了自動輸送設(shè)備、自動清洗設(shè)備、RFID芯片,稱重設(shè)備等硬件,使各工序間用輸送線有效連接,杜絕了原料,輔料成品,周轉(zhuǎn)箱的人工搬運,大大節(jié)省了人工及輔助車輛提高了工作效率,減少了產(chǎn)品的交叉感染,保證產(chǎn)品質(zhì)量。

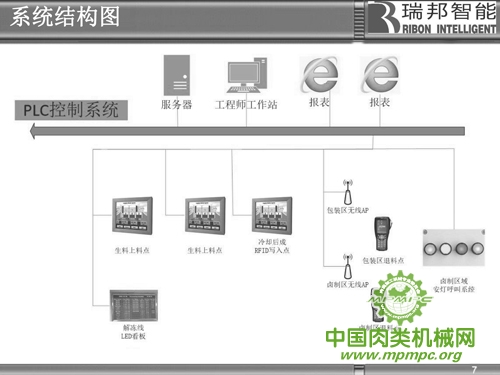

除了以上硬件以外,為了使各設(shè)備的正常運行,各產(chǎn)品的點對點位對位控制,做到工廠的智能化、信息化運行需要有一套控制軟件來實現(xiàn)。

以上三圖是實現(xiàn)此目標的控制基本原理圖,通過此信息化控制與各設(shè)備的有效配合,使我們能初步實現(xiàn)工廠的智能化運行,解決現(xiàn)在食品加工企業(yè)中以上存在的問題,初步達到了以下的目標:

一、通過物料的自動化輸送,周轉(zhuǎn)箱的無人化管理,減少了工廠的用工量,提高了工作效率。

二、通過自動化輸送,減少了交叉感染,有效保證食品安全。

三、通過RFID芯片管理,實現(xiàn)了生產(chǎn)環(huán)節(jié)的透明化管理,實現(xiàn)了產(chǎn)品的可追溯,有效保證食品安全。

四、生產(chǎn)環(huán)節(jié)的數(shù)據(jù)化管理,實現(xiàn)了生產(chǎn)環(huán)節(jié)的點對點,位對位控制,實現(xiàn)了每個生產(chǎn)環(huán)節(jié)的數(shù)據(jù)管理,實現(xiàn)數(shù)據(jù)的自動統(tǒng)計分析。