摘要:以網(wǎng)絡環(huán)境為基礎,對食品分揀視覺檢測系統(tǒng)進行研究,通過分析食品分揀系統(tǒng)的設計要求和設計原理,建立食品分揀系統(tǒng)結(jié)構(gòu)模型,并以面包為對象進行食品中心位置檢測試驗,結(jié)果表明:試驗誤差范圍在-1%~4%,滿足分揀視覺處理的精度要求,可為其它工業(yè)自動化分揀系統(tǒng)設計提供參考。

關鍵詞:食品;分揀;網(wǎng)絡結(jié)構(gòu);視覺檢測

隨著科學技術(shù)的快速發(fā)展和產(chǎn)業(yè)結(jié)構(gòu)的調(diào)整,工業(yè)機器人技術(shù)、網(wǎng)絡技術(shù)、視覺檢測技術(shù)不斷被引進到食品生產(chǎn)行業(yè)中,這些技術(shù)不僅降低了生產(chǎn)成本和勞動強度,還提高了生產(chǎn)效率、保證了產(chǎn)品的質(zhì)量。

傳統(tǒng)的食品生產(chǎn)行業(yè)主要依靠人工來完成食品的分揀,效率非常低,而且會造成食品的二次污染。機器人視覺技術(shù)主要是為機器人建立視覺檢測系統(tǒng),動作達到靈活性和柔性化要求,對所處的環(huán)境具有一定的適應性。在生產(chǎn)線中主要采用Eye-to-Hand的方式實現(xiàn)目標抓取。國外已有利用視覺檢測技術(shù)來完成對未知目標的檢測。中國起步比較晚,主要集中在科研機構(gòu),如天津大學與哇哈哈集團研發(fā)基于Delta機器人的果奶裝箱機構(gòu)和沈陽新松研發(fā)的工業(yè)搬運機器人等。為實現(xiàn)食品分揀視覺系統(tǒng)的開發(fā)應用,試驗擬以網(wǎng)絡環(huán)境為基礎,對食品分揀視覺檢測系統(tǒng)進行研究,旨在提高分揀視覺處理的精度,減小誤差范圍。

1 食品分揀系統(tǒng)的設計原理及模型構(gòu)建

1.1 分揀系統(tǒng)的設計要求

由于市場對高品質(zhì)的產(chǎn)品需要以及人工成本的增加,生產(chǎn)企業(yè)不斷將機器人生產(chǎn)線投入車間。特別是食品生產(chǎn)行業(yè),對其安全性能要求極高。食品的分揀系統(tǒng)主要是由一系列的工業(yè)控制機、工業(yè)相機以及運動控制器等組成。在對其設計的過程中,應滿足四點要求:① 各運行機構(gòu)性能高效穩(wěn)定;② 執(zhí)行機構(gòu)具有高度的靈活性和柔性化,能夠完成不同的產(chǎn)品規(guī)格化和標準化;③ 在控制系統(tǒng)工作的過程中具有一定的自適應性和自動識別的功能;④ 在整個包裝食品分揀過程中,實現(xiàn)無人接觸,確保食品的安全衛(wèi)生。

1.2 分揀系統(tǒng)的設計原理

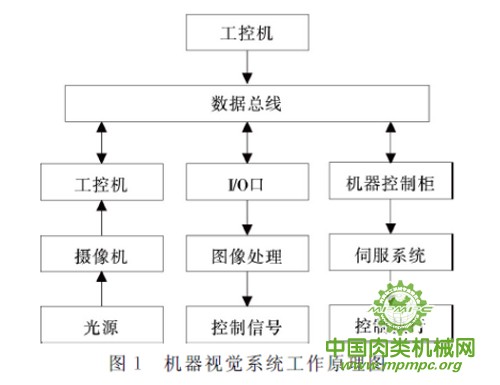

機器視覺系統(tǒng)工作原理見圖1,整個機器的食品分揀系統(tǒng)主要是工業(yè)計算機、運動器、工業(yè)相機、交流伺服系統(tǒng)。當食品在生產(chǎn)線上運動時,工業(yè)相機會對其進行拍照,將得到的圖像通過數(shù)據(jù)總線傳到工業(yè)控制機中,通過一定的算法對圖像進行處理和判斷,得到的食品屬性信息會傳送到執(zhí)行機構(gòu)中,交流伺服系統(tǒng)根據(jù)發(fā)來的指令完成食品分揀。

1.3 分揀系統(tǒng)的結(jié)構(gòu)模型

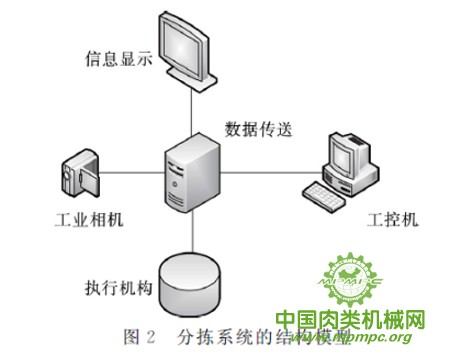

根據(jù)分揀系統(tǒng)的設計要求與原理,進行了分揀系統(tǒng)的結(jié)構(gòu)建模(見圖2)。模型由五部分組成,分別為PC機、工業(yè)相機、執(zhí)行機構(gòu)、工控機、數(shù)據(jù)傳輸設備。在系統(tǒng)構(gòu)建安裝過程中,應該保證各裝置的協(xié)調(diào)性。主要控制的核心是PC機,對整體布局也是非常重要的。工業(yè)相機安裝在執(zhí)行機構(gòu)的前面,并且拍照的寬度要比傳送帶的寬度略大,合理的布置也為后續(xù)的軟件設計提供了依據(jù)。

2 硬件選型及網(wǎng)絡結(jié)構(gòu)

整個工業(yè)機器人系統(tǒng)是以Motoman系列為本體,其為6軸多關節(jié)型,由交流伺服電機驅(qū)動。該機器人系統(tǒng)的控制柜能夠與計算機進行通信。

2.1 工業(yè)相機

在對食品進行拍照時,光源的選取非常重要。它能夠檢測物品的突出部分,而且光源的穩(wěn)定性對圖像的質(zhì)量影響非常大。因此,考慮成本的情況下,盡量保證其不受其他光源的干擾。綜合亮度、穩(wěn)定性、壽命等屬性參數(shù),試驗選定LED光源。

圖像的采集不僅要考慮速度、方式、分辨率等,而且要考慮精度、視野、成本和壽命等。CCD相機通過反射的光線,經(jīng)過鏡頭傳播至CCD芯片上,根據(jù)累積的電荷,對其進行濾波和放大處理,最后對圖像進行輸出,并非采用常規(guī)的采集卡,而是通過網(wǎng)絡的傳播,直接送到服務器。經(jīng)過比較,選擇DALSL系列的工業(yè)相機(基于以太網(wǎng)協(xié)議開發(fā))。其參數(shù)為:80萬像素、外形尺寸95mm×50mm×16mm,光圈手動,以64幀每秒的速度進行掃描,分辨率可以達到1024×768。

2.2 工控機

在食品分揀系統(tǒng)中,工控機是控制的大腦,對其選擇直接決定著圖像的處理和執(zhí)行機構(gòu)的效率。但是在實際過程中,還要考慮安裝、防塵等。綜合比較下,選擇研華科技的610L型工控機。其參數(shù)為:處理器Dual-Core,主頻3GHz,內(nèi)存4G。

2.3 網(wǎng)絡控制

食品分揀系統(tǒng)以工業(yè)以太網(wǎng)為總體結(jié)構(gòu),可實現(xiàn)不同系統(tǒng)的協(xié)調(diào)。圖3為網(wǎng)絡控制結(jié)構(gòu)圖,在運行的過程中,運用工業(yè)相機對食品的信息進行采集,存在主機中。在對系統(tǒng)進行逐級分類時,HMI可以設置不同的參數(shù),并對出現(xiàn)的異常情況及時進行處理,將結(jié)果反映到主機中。管理級主要是工控機和服務器,現(xiàn)場級可以將處理的信息進行交換,實現(xiàn)一定的操作。

3 軟件設計

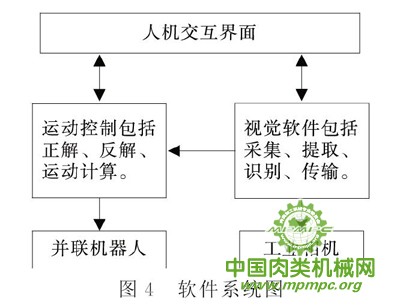

系統(tǒng)的軟件主要是由人機交互界面、視覺軟件、運動控制組成。通過人機界面的信息分析處理,由視覺軟件傳遞給控制部分,系統(tǒng)見圖4。在視覺系統(tǒng)選取時,要滿足3個要求:① 魯棒性能要高;② 系統(tǒng)要能保證可靠和準確性;③ 整個系統(tǒng)的算法要能對實際情況完成實時性和通用性。根據(jù)上面選擇的工業(yè)相機,DALSA系列的相機采用的視覺軟件是Sherlock。其是基于VC軟件開發(fā)的,視覺采集的過程主要是圖像信息的收集,根據(jù)運用的算法,對特征提取。然后基于VC環(huán)境,對控制系統(tǒng)進行實時處理,保證數(shù)據(jù)的正確分析和準確無誤的傳送,及時達到控制端,為執(zhí)行機構(gòu)運行奠定基礎。

4 視覺系統(tǒng)的開發(fā)

軟件Sherlock具有強大的不同數(shù)據(jù)通訊接口,不僅擁有高等的編輯功能,而且支持第三方工具開發(fā)以及特殊工具的定制。此視覺系統(tǒng)的開發(fā)就是基于此展開的。在整個設計的過程中,首先基于VC的開發(fā)視覺環(huán)境對軟件進行處理,實現(xiàn)與Sherlock軟件的連接。然后對比不同食品圖像,實現(xiàn)算法的結(jié)合。最后對掃描到的特征進行配對,并反饋給控制系統(tǒng)。

經(jīng)過一定的運算,編寫圖像采集的程序:

Void CmypicprosysDlg::OnBnClickedStarBtn()

?。鹖f(m-bstate) Setimer(1,m—timer,NULL);//每秒執(zhí)行一次

GetDlgItem(IDC-START-BTN)→SetWindowText(“暫停”);

KiliTimer(1);

GetDlgltem(IDC—START—BTN)→SetWindowText(“開始處理”);

m—bstate=!m—bstate;}

在對系統(tǒng)進行處理時,速度也是重要的影響因素。影響其快慢的主要是圖像處理時間和VC數(shù)據(jù)的處理,故有必要對其進行系統(tǒng)檢測。

5 實驗結(jié)果與分析

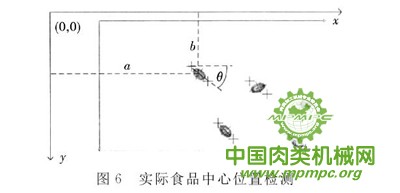

選取面包為研究對象,經(jīng)過實驗驗證,獲得圖像見圖5。經(jīng)過實際驗證,發(fā)現(xiàn)視覺軟件處理得到的結(jié)果與實際的食品距離存在誤差。根據(jù)中心點來算(圖6),其誤差范圍為-1%~4%,能夠滿足視覺處理的精度要求。但是對于所需的旋轉(zhuǎn)角度來說,不同的軟件算法并不一樣,加上不同的誤差波動是比較大的,其誤差值為-6%~9%,基本滿足設計的要求。

6 結(jié)論

本試驗以網(wǎng)絡環(huán)境為基礎,對食品分揀視覺檢測系統(tǒng)進行了研究,通過分析食品分揀系統(tǒng)的設計要求和設計原理,建立了食品分揀系統(tǒng)結(jié)構(gòu)模型,采用80萬像素,進行速度掃描為64幀每秒,分辨率為1024×768的DALSL工業(yè)相機,610L型的工控機作為系統(tǒng)硬件,Sherlock為系統(tǒng)軟件,實現(xiàn)了食品分揀視覺系統(tǒng)的開發(fā)。以面包為對象進行食品中心位置檢測試驗,結(jié)果表明,試驗誤差范圍在-1%~4%,滿足分揀視覺處理的精度要求,這為其它工業(yè)自動化分揀系統(tǒng)設計提供了參考。