摘要:通過氯仿-甲醇法提取乳化腸中的脂肪,并進(jìn)行皂化和甲酯化,采用氣相色譜-質(zhì)譜聯(lián)用技術(shù)系統(tǒng)對比研究不同殺菌溫度對乳化腸中脂肪酸組成和脂肪氧化的影響。結(jié)果表明:乳化腸經(jīng)不同殺菌溫度處理后,脂肪酸含量和脂肪氧化都會發(fā)生一定程度的變化。殺菌溫度超過100℃時,飽和脂肪酸(saturated fatty acids,SFA)含量顯著增加(P<0.05),而不飽和脂肪酸(unsaturated fatty acids,UFA)含量顯著降低(P<0.05),其中多不飽和脂肪酸(polyunsaturated fatty acid,PUFA)的含量呈極顯著降低(P<0.01),而單不飽和脂肪酸(monounsaturated fattyacid,MUFA)含量差異不顯著(P>0.05);n-6 PUFA/n-3 PUFA比值顯著增加,PUFA/SFA比值顯著降低,同時100~110℃殺菌溫度顯著提高了產(chǎn)品的過氧化值(peroxide value,POV)和硫代巴比妥酸反應(yīng)物(thiobarbituricacid reactive substances,TBARS)含量。100℃以上的殺菌溫度使C14:0、C16:0、C18:0和C20:0的含量顯著提高,同時C18:2n6、C18:3n3、C20:3n6和C20:4n6的含量顯著降低,而C20:5n3和C22:6n3未檢出。結(jié)論:低于100℃的殺菌條件可以最大程度保持產(chǎn)品原有的脂肪酸組成,而高于100℃的殺菌溫度對產(chǎn)品的脂肪酸比例破壞明顯,且可顯著促進(jìn)脂肪氧化,這為殺菌條件在肉制品中的精細(xì)化調(diào)控提供技術(shù)支持。

關(guān)鍵詞:殺菌溫度;乳化腸;脂肪酸;脂肪氧化

乳化腸是將原料肉經(jīng)斬碎、乳化等工藝加工而成的肉糜制品,由于其便于攜帶和營養(yǎng)美味的特點,在肉制品市場上占有率較高。近年來研究者多致力于不同輔料及食品添加劑改善乳化腸的色澤、風(fēng)味、質(zhì)構(gòu)等品質(zhì)的研究,取得了較多的成果。目前在食品工業(yè)中應(yīng)用最廣泛最有效的仍然是熱殺菌技術(shù),其可以抑制或殺滅微生物,從而達(dá)到改善產(chǎn)品品質(zhì)、延長貯藏期、保證其安全的目的。根據(jù)殺菌溫度的不同,可將肉制品分為高溫肉制品(115~121℃)、中溫肉制品(90~110℃)和低溫肉制品(72~85℃)。殺菌溫度對肉制品的品質(zhì)有較大影響,低溫殺菌可保持產(chǎn)品良好的營養(yǎng)、風(fēng)味和質(zhì)構(gòu)特性,但產(chǎn)品的保質(zhì)期較短,同時需要全程冷鏈,流通成本高;高溫殺菌貨架期長,但產(chǎn)品的營養(yǎng)和風(fēng)味損失較大。關(guān)于熱殺菌對乳化腸品質(zhì)方面的影響研究,已有較多報道,如艾婷等研究80~121℃不同殺菌條件對乳化香腸風(fēng)味物質(zhì)的變化規(guī)律;潘曉倩等從中溫乳化香腸中分離鑒定出一株優(yōu)勢腐敗菌并分析生物學(xué)特性;趙冰等研究殺菌溫度對乳化香腸蛋白質(zhì)變化的影響,發(fā)現(xiàn)低于100℃的殺菌條件下,乳化腸質(zhì)構(gòu)保持良好,高于100℃的殺菌溫度對產(chǎn)品的質(zhì)構(gòu)破壞明顯。

脂肪酸作為肉制品的主要成分之一,其組成及配比是決定產(chǎn)品食用品質(zhì)、營養(yǎng)價值、風(fēng)味及氧化穩(wěn)定性的重要因素,一直是肉制品行業(yè)關(guān)注的熱點。如黃業(yè)傳等研究不同加工方式與時間對豬肉脂肪含量和脂肪酸組成的影響;顧偉鋼等研究紅燒肉制作過程中脂肪氧化和脂肪酸組成的變化;王瑞花等研究烹制方式對豬肉肌內(nèi)脂肪脂質(zhì)氧化及脂肪酸組成的影響;Lin等研究食魚油對法蘭克福香腸的脂肪酸成分和脂質(zhì)氧化的影響;李瑩瑩等研究蒸煮溫度和時間對豬背脂中脂肪酸組成比例關(guān)系的影響。以上研究均表明,不同的加工條件會帶來脂肪酸組成、配比及氧化穩(wěn)定性的改變。熱加工是乳化腸加工的重要環(huán)節(jié),而目前對于不同的熱殺菌條件對乳化腸中脂肪酸變化規(guī)律的研究鮮見相關(guān)報道。

本實驗對比不同殺菌溫度對乳化腸中各脂肪酸、飽和脂肪酸(saturated fatty acid,SFA)、不飽和脂肪酸(unsaturated fatty acid,UFA)、單不飽和脂肪酸(monounsaturated fatty acid,MUFA)和多不飽和脂肪酸(polyunsaturated fatty acids,PUFA)組成的影響,同時分析脂肪氧化的變化規(guī)律,以期為乳化腸工業(yè)化的精細(xì)調(diào)控提供技術(shù)支持。

1 材料與方法

1.1 材料與試劑

豬后腿肉(4號肉)和豬背脂;乳化腸加工用輔料(食鹽、白砂糖、香辛料、大豆蛋白、玉米淀粉等);C4~C24 37種脂肪酸甲酯混合標(biāo)準(zhǔn)品、15%三氟化硼甲醇溶液;正己烷(色譜純);三氯甲烷、甲醇、氫氧化鈉(均為分析純)。

1.2 儀器與設(shè)備

WH82絞肉機、D73434斬拌機;OSCAR 20真空灌腸機; 殺菌釜;SU506手動U 型打卡機;TRACE1310氣相色譜-TSQ8000質(zhì)譜儀、TG-Wax MS氣相色譜毛細(xì)管柱(30m×0.25mm,0.25μm)。

1.3 方法

1.3.1 乳化腸的制備

配方:瘦肉80%、背脂20%;輔料(原料肉質(zhì)量分?jǐn)?shù),下同):冰水35%、馬鈴薯淀粉5%、食鹽2.2%、大豆分離蛋白2%、白糖1.5%、卡拉膠1%、葡萄糖0.9%、磷酸鹽0.3%、味精0.2%、白胡椒粉0.2%、異抗壞血酸鈉0.1%、紅曲紅0.1%、姜粉0.1%、肉豆蔻粉0.1%、亞硝酸鈉0.006%。腸衣為2cm的塑料腸衣。

加工步驟:原料肉剔除可見筋膜→瘦肉和肥肉分別絞成肉餡→加入食鹽和磷酸鹽混合均勻后在4℃條件下腌制16h→和其他輔料共同斬拌→灌裝→打卡→熱殺菌→冷卻→成品。

根據(jù)目前工業(yè)化的實際情況以及文獻(xiàn)的相關(guān)報道,本實驗選擇的熱殺菌溫度分別為:85、90、95、100、105、110℃和121℃,殺菌時間均為20min;乳化腸熟化時間以產(chǎn)品中心溫度達(dá)到蛋白的變性溫度同時維持10min以上,根據(jù)前期的工藝條件摸索,20min的殺菌溫度即可滿足。

1.3.2 脂肪的提取

參考Folch等的方法進(jìn)行脂肪的提取,精確稱取10g絞碎的樣品于250mL碘量瓶中,加入10倍體積的氯仿-甲醇混合溶液(2∶1,V/V),45℃恒溫振蕩2h后過濾,加入約0.2倍體積的鹽水振蕩混勻,3000r/min離心15min去除上層的水溶液,將下層提取液移入燒瓶,在45℃水浴中進(jìn)行真空旋轉(zhuǎn)蒸發(fā)濃縮至干,得到純品脂肪,-20℃貯藏備用。

1.3.3 脂肪的皂化和脂肪酸的甲酯化

參考GB 5009.168—2016《食品中脂肪酸的測定》的方法,取150mg脂肪提取物,加入質(zhì)量分?jǐn)?shù)2%氫氧化鈉-甲醇溶液4mL,連接回流冷凝器,(90±1)℃水浴條件回流,直至油滴消失。從回流冷凝器上端加入5mL質(zhì)量分?jǐn)?shù)15%三氟化硼甲醇溶液,在(80±1)℃水浴條件下繼續(xù)回流2min。用少量水沖洗回流冷凝器。停止加熱,從水浴裝置上取下燒瓶,迅速冷卻至室溫。準(zhǔn)確加入15mL正己烷,振搖2min,再加入飽和氯化鈉水溶液,靜置分層。吸取上層正己烷提取溶液大約5mL,至25mL試管中,加入3~5g無水硫酸鈉,振搖1min,靜置5min,吸取上層溶液到進(jìn)樣瓶中稀釋后待測定。

1.3.4 脂肪酸的定性定量分析

參考張順亮等的方法,采用氣相色譜-質(zhì)譜聯(lián)用技術(shù)進(jìn)行脂肪酸的定性和定量確定。

氣相色譜條件: T G - w a x 極性柱(30m×0.25mm,0.25μm);高純氦氣(純度>99.99%)作為載氣;流速1.0mL/min;分流模式100∶1;進(jìn)樣口溫度230℃;程序升溫程序為:柱溫起始45℃保持3min,以15℃/min升溫到165℃,保持0min,再以2℃/min升到230℃保持2min。質(zhì)譜條件:傳輸線溫度230℃,電子能量70eV,EI離子源,離子源溫度260℃,溶劑延遲6min;采用全掃描模式,量掃描范圍設(shè)定為m/z40~600。

定性方法采用與標(biāo)準(zhǔn)品的保留時間比對和NIST、Willey譜庫檢索;定量方法采用外標(biāo)法以色譜峰面積計算各脂肪酸的含量,單位以g/100g脂肪表示。

1.3.5 脂肪氧化測定

過氧化值(peroxide value,POV)的測定:稱取100g絞碎試樣于500mL具塞三角瓶中,加1~2倍乙醚(30~60℃沸程)振蕩60min后,放置過夜,過濾后減壓蒸餾得到油脂,得到的油脂根據(jù)GB/T5009.227—2016《食品中過氧化值的測定》中的滴定法測定。

硫代巴比妥酸反應(yīng)物(thiobarbituric acid reactives u b s t a n c e s,TBARS)含量的測定:根據(jù)GB/T5009.181—2016《食品中丙二醛的測定》的分光光度法測定。

1.4 數(shù)據(jù)統(tǒng)計分析

數(shù)據(jù)采用SPSS 17.0統(tǒng)計軟件進(jìn)行單因素方差分析(One-way analysis of variance)和鄧肯氏多重差異顯著性(Duncan’s multiple-range test)分析,p<0.05表示差異顯著,p<0.01表示差異極顯著;采用Pearson相關(guān)系數(shù)和雙側(cè)檢驗分析不同脂肪酸含量之間的相關(guān)性;所有實驗結(jié)果以表示。

2 結(jié)果與分析

2.1 殺菌溫度對乳化腸中不同脂肪酸組成的影響

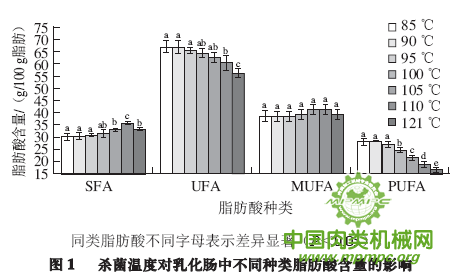

如圖1所示,殺菌溫度對SFA和UFA的含量影響均顯著(p<0.05),對PUFA的影響極顯著(p<0.01),而MUFA的變化不顯著(p>0.05)。當(dāng)熱殺菌溫度從85℃升到121℃時,樣品中SFA含量呈先逐漸增加后降低的變化趨勢,當(dāng)達(dá)到110℃時,含量最大(35.67g/100g脂肪),比85℃殺菌組中SFA含量提高了18.03%,溫度升到121℃時,SFA含量較110℃處理組下降7.04%(p<0.05),但仍比85℃殺菌組高9.72%(p<0.05)。研究表明,SFA十分穩(wěn)定,不與空氣、氧化劑發(fā)生任何化學(xué)反應(yīng),而121℃的熱殺菌組中SFA含量降低的原因可能是高溫下蛋白結(jié)構(gòu)水解過度,產(chǎn)品質(zhì)構(gòu)軟化,親油能力大幅降低,出油嚴(yán)重所致。當(dāng)熱殺菌溫度范圍為105~121℃,SFA的含量顯著高于低溫(85℃)殺菌處理組(p<0.05),而85~100℃處理組中SFA的總含量差異不顯著(p>0.05),這一結(jié)果同李瑩瑩等采用70~100℃蒸煮溫度處理后豬背脂中SFA的含量變化不顯著一致。

對于UFA,隨殺菌溫度(85~121℃)的升高,含量呈逐漸降低的趨勢。85~105℃處理后,UFA的含量差異不顯著(p>0.05),而110~121℃處理后,樣品UFA的含量顯著低于85℃處理組(p<0.05)。當(dāng)熱殺菌溫度達(dá)到121℃時,含量達(dá)到最低(56.04g/100g脂肪),比85℃處理組中UFA含量降低了16.18%(p<0.05)。隨著溫度的升高,MUFA的含量變化和SFA一致,呈逐漸升高后降低的趨勢,在110℃時,MUFA的含量最高(41.34g/100g脂肪),當(dāng)熱殺菌溫度達(dá)到121℃時,MUFA的含量不顯著降低(p>0.05)。在低于100℃的熱殺菌溫度范圍內(nèi),隨著溫度的升高M(jìn)UFA含量呈升高趨勢,這可能由于PUFA轉(zhuǎn)化成MUFA的速率大于MUFA進(jìn)一步轉(zhuǎn)化成SFA的速率。對于PUFA,當(dāng)熱殺菌溫度為85~95℃時,PUFA的總含量隨著殺菌溫度的升高而降低(p>0.05),隨后的殺菌溫度范圍(100~121℃)內(nèi),每升高5℃,PUFA的含量極顯著下降(p<0.01),下降速率分別為8.23%、12.98%、12.17%、12.53%。由此可知,高于100℃的殺菌溫度對產(chǎn)品的PUFA破壞明顯,UFA總含量的變化主要受PUFA的影響。

綜上,高于100℃熱殺菌溫度對乳化香腸的脂肪酸組成影響顯著,SFA含量明顯上升,UFA和PUFA含量顯著降低。黃業(yè)傳等也得到相似的結(jié)論,研究發(fā)現(xiàn)豬肉經(jīng)蒸煮和烤制后,產(chǎn)品中SFA含量明顯上升,而C18:2、C20:4及PUFA的含量有明顯的下降。

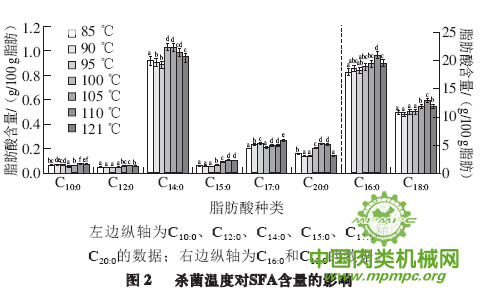

2.2 殺菌溫度對乳化香腸中SFA組成的影響

臨床研究和動物實驗表明,長鏈SFA攝入量過多會增加患動脈粥樣硬化和冠心病的風(fēng)險。乳化腸中共檢測出8種SFA,結(jié)果如圖2所示,按其含量高低排列依次為棕櫚酸(C16:0)、硬脂酸(C18:0)、肉豆蔻酸(C14:0)、十七烷酸(C17:0)、花生酸(C20:0)、十五烷酸(C15:0)、癸酸(C10:0)、月桂酸(C12:0)。熱殺菌溫度從85℃升到121℃時,中鏈脂肪酸(C10:0、C12:0)含量變化較小,而C14:0、C20:0、C16:0、C18:0這4種含量較高的脂肪酸呈先上升后降低的變化趨勢,和SFA總量的變化趨勢一致。當(dāng)熱處理溫度為85~95℃,這些SFA含量差異不顯著,之后溫度每升高5℃,產(chǎn)品中SFA含量顯著增加。這可能是因為超過100℃高溫易使不飽和的氫鍵加氫成為SFA。當(dāng)熱殺菌溫度達(dá)到110℃時,C16:0和C18:0含量分別達(dá)到最大(20.95g/100g和12.99g/100g),分別比85℃殺菌組顯著升高了16.79%、21.02%(p<0.05)。121℃處理組的SFA含量下降,這可能由于高溫殺菌處理下UFA轉(zhuǎn)化成SFA的量小于UFA的降解量所致。

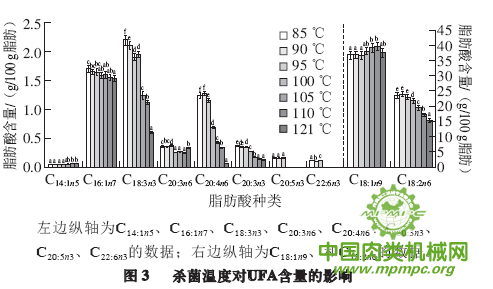

2.3 殺菌溫度對乳化腸中UFA組成的影響

由圖3 可知, 乳化腸中共檢測出10種UFA,包括3種MUFA和7種PUFA,按其含量高低排列依次為油酸(C18:1n9)、亞油酸(C18:2n6)、α-亞麻酸(C18:3n3)、十六烯酸(C16:ln7)、花生四烯酸(C20:4n6)、二十碳三烯酸(C20:3n6)、二十碳三烯酸(C20:3n3)、二十碳五烯酸(C20:5n3)、二十二碳六烯酸(C22:6n3)、肉豆蔻腦酸(C14:1n5)。隨著殺菌溫度的升高,MUFA C14:1n5和C16:ln7的含量變化差異不顯著(p>0.05),而含量較高的C18:1n9和所有的PUFA差異顯著(p<0.05)。經(jīng)100℃以上溫度處理后,乳化腸中主要的MUFA C18:1n9的含量顯著高于85℃處理組。相關(guān)性分析表明,C18:1n9與C18:2n6、C18:3n3呈顯著負(fù)相關(guān)(p<0.05)。由此說明,高溫下C18:2n6和C18:3n3易加氫或氧化轉(zhuǎn)化成C18:1n9。

SFA又稱必需脂肪酸(essential fatty acids,EFAs),是人體不能合成但必須從膳食中獲取的脂肪酸,其是化學(xué)結(jié)構(gòu)含有兩個或多個不飽和雙鍵的脂肪酸。C18:2n6、C18:3n3隨著溫度的升高呈降低趨勢,尤其是溫度高于105℃時,呈極顯著下降趨勢(p<0.01)。研究發(fā)現(xiàn),α-亞麻酸(C18:3n3)是人體必需脂肪酸,是維持生命的重要物質(zhì),能在體內(nèi)經(jīng)脫氫和碳鏈延長合成二十碳五烯酸(eicosapentaenoicacid,EPA)、二十二碳六烯酸(docosahexaenoicacid,DHA)等代謝產(chǎn)物。對于其他的PUFA,經(jīng)100℃以上溫度處理后,其含量極顯著下降(p<0.01),尤其是C20:5n3和C22:6n3,100~121℃溫度處理組中未檢測到?;ㄉ南┧?、EPA、DHA等長鏈UFA在腦功能、嬰幼兒智力及視功能發(fā)育等方面有重要意義。由此說明,100℃的殺菌溫度有助于最大程度地保持食品中的PUFA的含量,而100℃以上的殺菌溫度對PUFA的組成破壞顯著。

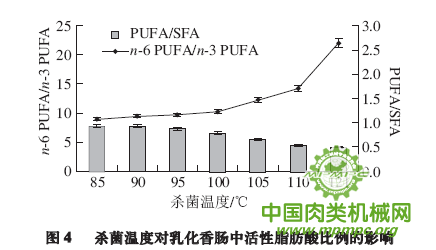

2.4 殺菌溫度對乳化腸中脂肪酸比例的影響

隨著脂肪營養(yǎng)研究的深入,脂肪酸的營養(yǎng)作用、需要量以及疾病預(yù)防作用日益受到人們廣泛的關(guān)注。活性脂肪酸主要可分為n-6系列PUFA和n-3系列PUFA兩大類。n-6 PUFA/n-3 PUFA是一個評價肉品質(zhì)量的重要指標(biāo)。根據(jù)世界衛(wèi)生組織/聯(lián)合國糧食及農(nóng)業(yè)組織推薦標(biāo)準(zhǔn),根據(jù)人體營養(yǎng)需要,膳食營養(yǎng)中n-6PUFA/n-3PUFA的值4.0以下為宜。

由圖4可知,乳化香腸中n-6 PUFA/n-3 PUFA為8.95~21.94,隨著殺菌溫度升高,n-6 PUFA/n-3PUFA的值呈上升趨勢,殺菌溫度超過100℃時,n-6PUFA/n-3 PUFA的值顯著升高。這主要是由于超過100℃的熱殺菌嚴(yán)重破壞了n-3系列PUFA(C20:5n3和C22:6n3)。PUFA/SFA值是另一個衡量肉品質(zhì)量的重要指標(biāo),隨著殺菌溫度升高,PUFA/SFA的值呈降低趨勢,殺菌溫度超過105℃時,PUFA/SFA值顯著低于85℃熱殺菌,這主要由于高溫殺菌,PUFA的含量降低和SFA的含量升高共同的作用結(jié)果。根據(jù)英國衛(wèi)生部門推薦,膳食營養(yǎng)中PUFA/SFA值通常需大于0.45,不同熱處理組中PUFA/SFA值為0.50~0.93,符合膳食營養(yǎng)推薦標(biāo)準(zhǔn)。

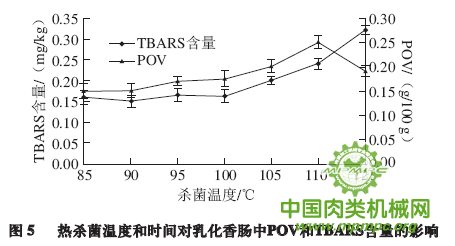

2.5 殺菌溫度對乳化腸中脂肪氧化的影響

POV是測定初級氧化產(chǎn)物-過氧化物含量的理化指標(biāo),能夠反映脂質(zhì)發(fā)生初級氧化的程度。丙二醛是指油脂中UFA氧化分解所產(chǎn)生的次級產(chǎn)物,其值的高低表明脂肪次級氧化的程度。PUFA具有最高的氧化敏感性,其次是MUFA,氧化底物主要是亞油酸和油酸。

POV和TBARS含量的測定結(jié)果如圖5所示。熱殺菌溫度范圍在85~100℃時,殺菌溫度和時間對POV和TBARS含量影響不明顯。當(dāng)熱殺菌溫度從100℃升高到110℃時,20min殺菌時間組中POV顯著上升,從0.175g/100g升至0.25g/100g(以脂肪計),而121℃處理組中POV顯著下降,這是由于過氧化物只是脂肪氧化的初級氧化產(chǎn)物,它的含量決定于生成量和降解量的比率,表明高溫殺菌條件可能會使初級氧化產(chǎn)物部分分解,從而降低了熟肉的POV。當(dāng)熱殺菌溫度超過100℃,TBARS含量顯著上升,尤其是高溫殺菌達(dá)到121℃,丙二醛含量高達(dá)0.32mg/kg,說明高溫殺菌后乳化腸中生成較多的次級氧化產(chǎn)物,脂肪氧化明顯。脂質(zhì)氧化也是產(chǎn)生肉風(fēng)味的主要途徑,且脂質(zhì)氧化程度的不同會導(dǎo)致肉類風(fēng)味的差異,脂質(zhì)的適度氧化產(chǎn)生的醛、酮、醇等揮發(fā)性物質(zhì),對肉的整體芳香氣味產(chǎn)生貢獻(xiàn),這也可以解釋艾婷等的研究結(jié)果:經(jīng)80、95、105℃和121℃分別殺菌的乳化腸中,醛類揮發(fā)性風(fēng)味物質(zhì)的含量呈現(xiàn)遞增的趨勢。當(dāng)殺菌溫度不超過100℃時,丙二醛含量變化不明顯,而超過100℃時,丙二醛含量顯著增加,說明殺菌溫度會促進(jìn)脂肪氧化。

3 結(jié)論

綜上所示,乳化腸經(jīng)不同殺菌溫度處理后,脂肪酸含量和脂肪氧化都會發(fā)生一定程度的變化。殺菌溫度超過100℃時,SFA含量顯著增加,而UFA含量顯著降低,其中PUFA的含量呈現(xiàn)極顯著的降低,而MUFA含量差異不顯著,n-6 PUFA/n-3 PUFA的值顯著增加,PUFA/SFA值顯著降低,同時加速脂肪氧化的速率。100℃殺菌溫度使C14:0、C20:0、C16:0、C18:0這4種飽和脂肪酸的含量顯著升高,同時C18:2n6、C18:3n3、C20:4n6、C20:3n6的含量顯著降低,C20:5n3和C22:6n3未檢出。因此,低于100℃條件下的殺菌可以最大程度保持產(chǎn)品的原有的脂肪酸組成。高于100℃的殺菌溫度對產(chǎn)品的脂肪酸比例破壞明顯,且促進(jìn)脂肪氧化。在實際生產(chǎn)中,本研究結(jié)論有助于企業(yè)選擇合適殺菌條件,使脂肪酸組分達(dá)到理想狀態(tài)。